Испытания на воздействие изменения температуры внешней среды

Условия испытаний и применяемое испытательное оборудование. Изменение (смена) температуры может происходить по разным причинам, зависящим от условий окружающей среды в период эксплуатации, а также от условий транспортирования и хранения. При этом возможны следующие случаи: постепенное изменение температуры, соответствующей природным явлениям (суточному циклу); быстрое изменение температуры, вызванное переносом из комнатных условий на холодный открытый воздух или эксплуатацией изделий вне комфортных условий на самолете или в космическом пространстве; резкое изменение температуры в результате охлаждения дождем, погружением в холодную воду и т. д.

Результаты испытаний различных изделий на изменение температуры существенно зависят от таких свойств изделий, как теплоемкость, теплопроводность и тепловое расширение; от применяемых в их конструкциях материалов; от системы охлаждения, определяющей распределение теплоты внутри изделия и ряда других факторов.

Основными параметрами, характеризующими процесс испытаний на изменение температуры, являются: исходная (нормальная) температура, повышенная и пониженная температура, скорость изменения температуры, длительность выдержки при различных температурах, интервал между выдержками при двух крайних температурах, число циклов. Под циклом испытания понимают выдержку от исходной температуры до первой испытательной температуры, затем до второй испытательной температуры и снова до исходной температуры.

Одним из важных параметров является длительность выдержки, которую следует связывать с температурной постоянной времени изделия или входящих в него элементов (деталей). Температурная постоянная времени изделия зависит от свойств и подвижности окружающей среды. При этом для некоторых конструкций изделий температурные постоянные времени наружных и внутренних деталей будут различными. В связи с этим следует определять температурную постоянную времени деталей, расположенных на большом расстоянии от поверхности изделия и требующих на нагрев больше времени, а также деталей, наиболее критичных к изменению температуры.

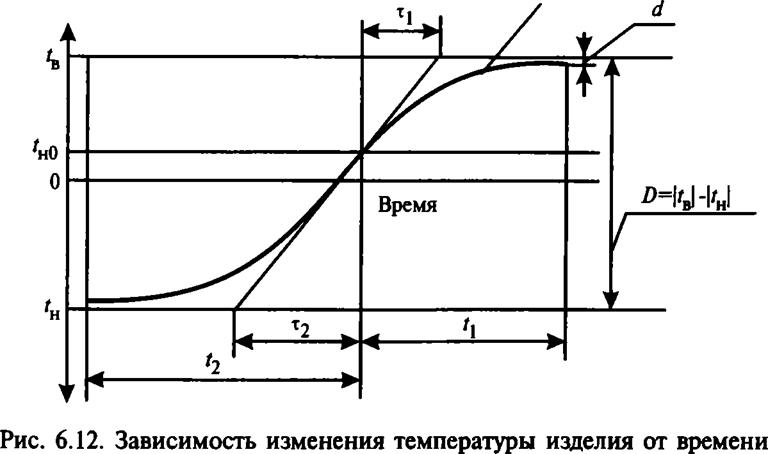

Для определения температурной постоянной времени необходимо снять зависимость изменения температуры изделия от изменения температуры окружающей среды во времени. Критерием прекращения снятия указанной характеристики является достижение стационарной температуры изделием.

Значение температурной постоянной времени т определяется точкой пересечения касательной к экспериментально определенной характеристике, проведенной из точки начального значения температуры /н0, с линиями, ограничивающими диапазон температур испытания tB и t^. При этом будут получены два значения постоянной времени Т[ и т2 соответственно для повышенной и пониженной температур (рис. 6.12).

Таким образом, при выборе длительностей выдержки /j и соответственно tB и /н исходят из следующих условий: если d < 0,012), где d — разность между температурами испытательной среды и изделием, a D — разность между повышенной (tB) и пониженной (/н) температурами испытаний, то длительность выдержки t> 5%, если же d < 0,12), то / > 2,5т.

Воспроизведение условий испытаний на воздействие изменения температуры осуществляют с помощью различных испытательных установок.

|

|

Для испытания изделий на постепенное изменение температуры находят применение комбинированные термокамеры (тепла и холода) с прямым (непосредственным) и косвенным термостатированием. Лучшие результаты дает применение камер с косвенным термостатированием, оснащенных аналоговыми или цифровыми средствами автоматического регулирования температуры.

Для испытаний изделий на тепловой удар используются одно — и двухкамерные установки. Однокамерные установки обеспечивают поочередную подачу в зону испытаний камеры нагретого или охлажденного воздуха с помощью специальной заслонки или цилиндрической вращающейся камеры. Однокамерная установка с заслонкой (рис. 6.13) может работать в двух — и трехзонном режимах.

В двухзонном режиме (рис. 6.13, а, в) изделие поочередно подвергается воздействию воздушной среды с повышенной и пониженной температурами, а в трехзонном режиме оно при переходе от воздействия одной температуры к другой находится некоторое время в условиях воздействия нормальной температуры (рис. 6.13, 6).

В однокамерной установке с вращающейся цилиндрической камерой в зависимости от ее угла поворота зона испытаний соединяется с источниками нагретого или охлажденного воздуха (рис. 6.14). При этом также возможно осуществление двух — или трехзонного режима работы.

Двухкамерные установки для испытаний на тепловой удар в зависимости от направления перемещения камер могут быть горизонтальными и вертикальными.

б)

|

|

Двухкамерная установка с горизонтальным перемещением камер тепла и холода (рис. 6.15) отличается от рассмотренных тем, что последние подводятся к стационарно расположенным в специальной корзине изделиям. Возможно осуществление двух — (рис. 6.15, 6) и трехзонного (рис. 6.15, а) режимов испытаний.

|

# |

=> |

і |

—=> — |

§ |

||||

|

‘////////Л |

‘шш у////ш/. |

|

б) |

|

|

Рис. 6.15. Схема работы двухкамерной установки с горизонтальным пере-

мещением камер: а — трехзонный режим; б — двухзонный режим; 1 — каме-

ра тепла; 2 — камера холода; 3 — корзина для изделий

|

Двухкамерная установка с вертикальным перемещением корзины с испытуемым изделием из камеры холода в камеру тепла обеспечивает возможность двухзонного режима испытаний (рис. 6.16).

Для компенсации повышения температуры в камере холода за счет накопления теплоты в изделиях, подвергавшихся в предыдущем цикле нагреву, осуществляют интенсификацию охлаждения. Резкое охлаждение может достигаться впрыскиванием с помощью инжекторов жидких хладагентов (азота или углекислоты); применением аккумулятора холода, накапливающего холод, вырабатываемый холодильной машиной. В момент перехода к циклу испытаний на воздействие пониженной температуры включаются синхронно аккумулятор холода и холодильная машина, которые охлаждают камеру за минималь-

но короткое время. Специальное контрольное устройство предварительного охлаждения позволяет аккумулятору холода накапливать холод с запасом. Наличие аккумулятора холода исключает необходимость использования жидких хладагентов (азота или углекислоты), расходуемых в процессе проведения испытаний.

Установка обеспечивает воспроизведение температур при нагреве в диапазоне +(60—200)°С и при охлаждении в диапазоне —(10—65)°С. Время выхода на режим от комнатной температуры до +200°С составляет 15 мин., а до — 65°С — 90 мин. Наличие в камерах вентиляторов обеспечивает принудительную циркуляцию воздуха. Нагрев камеры тепла осуществляется ленточными или проволочно-ленточными электронагревателями.

Охлаждение в камере холода достигается с помощью каскадной паровой холодильной машины. В камерах холода применяются испарители панельного типа, выполняющие функции внутренних стенок камеры. Имеющийся в установках вентилятор обеспечивает быстрое восстановление нормальных условий при воздействии нормальной температуры в трехзонном режиме. Предусмотрен автоматический удалитель инея.

При проведении испытаний в рассмотренных камерах испытуемое изделие помещается в специальную стальную корзину, которая остается неподвижной в процессе испытаний, что позволяет испытывать изделия под электрической нагрузкой. Для обеспечения поддержания заданного температурного режима с минимальными колебаниями температуры термодатчик устанавливается непосредственно в зоне испытаний, что позволяет повысить качество контроля и слежения за температурой. Быстрое установление повышенной температуры в зоне испытаний достигается автоматическим дефростером, являющимся устройством, обеспечивающим дополнительный нагрев и циркуляцию воздуха.

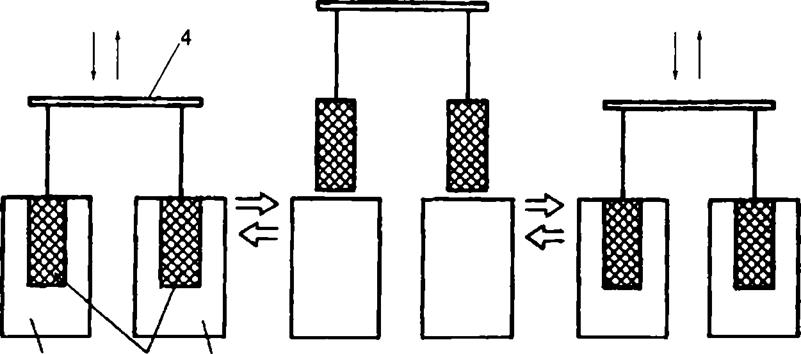

Для испытания изделий на резкое изменение температур находит применение установка с двумя ваннами (рис. 6.17), заполненными жидким термоносителем (хлорированное или силиконовое масло). Использование жидкой термопередающей среды позволяет обеспечить более сильное температурное воздействие на испытуемое изделие.

Особенностью установки является наличие специального, регулируемого во времени механизма с поворотным устройством 4, обеспечивающим плавное перемещение двух корзин 2 из коррозионно — стойкой стали с изделиями из одной ванны в другую. Механизм состоит из пневмомоментного двигателя, совершающего плавное перемещение по окружности, и пневматического цилиндра, совершающего перемещение по вертикали. При этом обеспечивается минимальное разбрызгивание жидкой среды. Время перемещения из одной ванны

C_J

|

1 2 З Рис. 6.17. Схема работы с установками с двумя ваннами: 1 — ванна холода; 2 — корзина для изделий; 3 — ванна тепла; 4 — поворотное устройство |

в другую составляет 3—8 с, что уменьшает примешивание теплопроводящей среды из ванны тепла в ванну холода и наоборот. Обеспечение равномерности температуры в ваннах достигается перемешиванием жидкости пропеллерной мешалкой. Охлаждение от 0 до — 60°С осуществляется паровой холодильной машиной с змеевиковым испарителем, охватывающим ванну холода. Нагрев от +50 до +200°С осуществляется электронагревателем в специальной оболочке.

Методы испытаний на воздействие изменения температуры. Испытания на воздействие изменения температуры окружающей среды проводят для определения способности изделий сохранять свой внешний вид и значения параметров в пределах установленных норм после воздействия изменения температуры среды в пределах значений, установленных в НТД на изделие. Следует различать три разновидности данного вида испытаний:

• на постепенное изменение температуры;

• на быстрое изменение температуры, или тепловой удар;

• на резкое изменение температуры.

Испытание на постепенное изменение температуры проводят в термокамере (камера тепла и холода), обеспечивающей воспроизведение заданных режимов с отклонениями, не превышающими установленных значений. Испытания проводят без электрической нагрузки, если другое не предусмотрено НТД. При испытаниях тепловыделяющего изделия не под электрической нагрузкой в камере устанавливают положительную температуру, равную максимальной температуре контролируемого участка изделия.

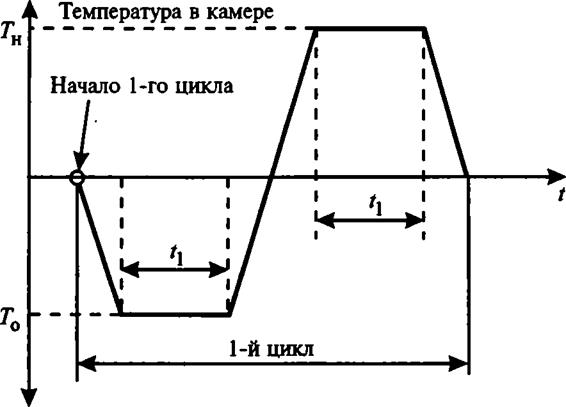

Особенностью испытаний на постепенное изменение температуры является то, что изделия подвергают воздействию непрерывно следующих друг за другом циклов (рис. 6.18), различающихся тем, что скорость охлаждения или нагрева камер, усредненная за период не более 5 мин., выбирается из ряда 1±0,2; 3±0,5 или 5±1 °С/мин. Длительность выдержки согласуется с длительностью суточного (24 ч) цикла при целом числе циклов с учетом восстановления и заключительных измерений.

|

Рис. 6.18. График испытательного цикла постепенного изменения температуры в камере: Тн, Т0 — температуры нагрева и охлаждения; t{ — время выдержки |

Степень жесткости испытаний на изменение температуры выбирают в зависимости от свойств испытуемого изделия и возможного процесса их ухудшения. Она определяется разностью температур (их крайними значениями) и числом циклов.

Испытаниям на тепловой удар подвергают изделия, которые в условиях эксплуатации испытывают быстрые изменения температуры. Испытания на тепловой удар проводят для определения электрических характеристик изделий и их механической прочности при экстремальных температурных воздействиях. При этом оценивают качество контактов, выявляют дефекты, возникающие в полупроводниковых приборах, растрескивание пластмасс. Испытания на тепловой удар могут осуществляться с применением двух раздельных камер тепла и холода, двух — и однокамерных установок. Испытательное оборудование должно обеспечивать воспроизведение испытательных режимов, предусмотренных нормативной документацией.

Испытания на тепловой удар характеризуются определенными параметрами, значения которых соответствуют установленным степеням жесткости. Важное значение имеет знание температурной постоянной времени т, определяющей длительность выдержки при воздействии повышенной и пониженной температур. Физически длительность выдержки при каждой из двух температур зависит от теплоемкости испытуемых изделий (иногда ее рекомендуют брать равной 3 ч или 30 мин.). Изделия подвергают воздействию 3—5 циклов, если другое число не предусмотрено нормативной документацией.

Как правило, испытания проводят без электрической нагрузки. Однако при испытаниях в специализированных установках, допускающих подведение питающих напряжений, испытательных сигналов и их измерение, возможно испытание изделий в рабочем состоянии. После выдержки изделия в нормальных климатических условиях, визуального осмотра и измерения значений параметров его подвергают воздействию установленного числа циклов изменения температуры.

При испытаниях изделий с применением двух раздельных камер тепла и холода в каждом цикле испытаний предусмотрены следующие этапы:

• после установления в камере холода пониженной предельной или рабочей температуры (в зависимости от того, которая из них ниже) в нее помещают изделие и выдерживают его до достижения теплового равновесия в течение времени, указанного в нормативной документации;

• после выдержки в камере холода и установления в камере тепла повышенной предельной или рабочей температуры (в зависимости от того, какая из них выше) изделие переносят в камеру тепла и выдерживают до достижения теплового равновесия в течение времени, указанного в нормативной документации.

Рекомендуется, чтобы время установления заданного температурного режима в камере после помещения в нее изделия не превышало 10% времени выдержки или 5 мин. (в зависимости от того, какое из этих значений меньше). Время переноса изделия из камеры в камеру не должно превышать 3 мин. Применение для испытаний двух — и однокамерных установок позволяет существенно сократить время установления заданного температурного режима и время переноса (перехода) изделия.

Испытание некоторых изделий на резкое изменение температуры требует применения в качестве термоносителя жидкости, позволяющей оказать более сильное воздействие на изделие, чем при использовании воздуха для передачи температуры. При испытании используют две ванны с жидкостями, имеющими пониженную и повышенную тем

пературы, соответствующие испытательным режимам. Этим методом наиболее целесообразно испытывать герметичные изделия, имеющие стеклянно-металлические уплотнения.

Испытания могут проводиться в двух ваннах с водой, имеющих соответственно повышенную и пониженную температуру, без подачи на изделие электрической нагрузки. При испытании изделие подвергают воздействию 10 циклов, если иное число не указано в нормативной документации. Каждый цикл состоит из следующих этапов: выдержка изделия в ванне с холодной водой со льдом при температуре 0 °С с превышением не более +2 °С; перенос и выдержка в ванне с кипящей водой, причем температура не должна опускаться ниже 95 °С или более чем на 2 °С по отношению к значению, указанному в нормативной документации (рис. 6.19).

|

|

|

|

Начало 1-го цикла

Y

Рис. 6.19. График испытательного цикла быстрого изменения температу-

ры в ванне: А — начало цикла; tx — время выдержки; /2 — время перено-

са; Тн, Т0 — температуры нагрева и охлаждения

Степени жесткости при данном виде испытаний определяются длительностью выдержки tx и продолжительностью /2 переноса из одной ванны в другую, а также числом циклов. Различают две степени жесткости: первая — t> 5 мин.; /2 < 10 с; вторая — t{ > 15 с; /2 < 3 с.

После окончания последнего цикла изделие извлекают из ванны и, удалив с него капли влаги, проводят визуальный осмотр и измерение параметров.

Применение специальной установки для испытаний в жидкостных ваннах позволяет испытывать изделие при большем перепаде темпе

ратур, поскольку низкотемпературная ванна обеспечивает понижение температуры до -65-0 °С, а высокотемпературная ванна — повышение температуры до +(50-200) °С.

Автоматическое перемещение изделий из одной ванны в другую за время 3-8 с позволяет сократить общую продолжительность испытаний.